生産管理のための

仕組みと体制

柱構造と梁構造は工程に違いもあるので、生材が搬入される入り口から最終的な出荷積み込みする場所まで鋼材が混ざったりしないように工場を設計しています。

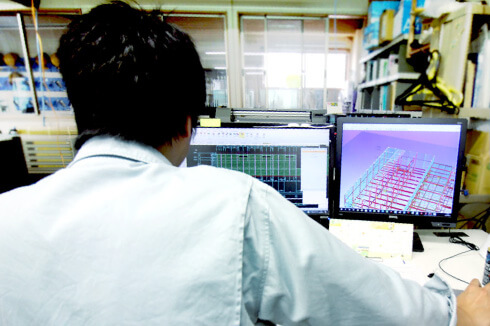

また山本鉄工所社内では3DCADで鋼材のm数や本数、厚みなどもすべて数値としてデータ化し、加工図・加工表としてやり取りを行っています。

この資料は永続的に保管することになっており、国土交通省のグレード認定更新の際にすべてチェックが入るため、過去から現在に至るまで施工実績分すべて自社で保管・管理を行っています。

また山本鉄工所社内では3DCADで鋼材のm数や本数、厚みなどもすべて数値としてデータ化し、加工図・加工表としてやり取りを行っています。

この資料は永続的に保管することになっており、国土交通省のグレード認定更新の際にすべてチェックが入るため、過去から現在に至るまで施工実績分すべて自社で保管・管理を行っています。

現在は3DCADの導入によって鋼材のm数や本数、加工データなど資材・生産の一貫体制を行っているが、昔は設計図をその大きさのまま作成する現寸場で、実際に設計図通りの鋼材を作成して生材の発注量やサイズなどの数値を取っていました。

山本鉄工所では加工溶接のためにレ形開先を施しています。この開先の角度もすべて工務部のデータによって管理されており、溶接部品などは鋼材に合わせたものを発注・納入されますが、部品の孔あけや開先については自社内で加工を行っています。

切断・孔あけ・溶接など加工の要所要所で常に検査を行っており、私たちは鉄骨加工のずれについては許容範囲は3mmまでというJASS6の基準に従い、CADのデータだけではなく、人の手と目による検査も行っています。

製作工程

設計図の受領・工作図の作成

元請けから施工現場の設計図を受領し、その設計図の通りにCAD上で図面を起こして、工作図を作成していきます。

主要な鋼材の調達

元請けに工作図のデータを送り、了承を得た上で工作図通りのm数や製造材料に応じた鋼材の調達を行い、受け入れ確認まで行います。

溶接材料の調達

調達する鋼材に合わせた溶接材料についてもその枚数や形をCAD上で計算して調達・受け入れ確認を行います。

加工図・加工法のチェック

加工図・加工表の作成は工作図管理責任者や作業者のチェックを受け、承認を頂いた上で素材の加工に移ります。

素材の加工・組立

生材の表面処理、切断・開先・孔あけ、部品の溶接などの素材加工から仮溶接までを製造部にて行います。

溶接・外観検査

切断・溶接・組立など全ての工程においてその都度、ゆがみやずれが起きていないかの検査を行います。ここには外観検査や超音波検査も含まれています。

仕上げ・矯正

仕上げの段階で製品の精度検査をまず社内で行います。製品検査管理技術者の検査の後に第三者受入検査を行います。

錆止め塗装

全ての加工工程と検査を終えてからスパッタ落とし・油分処理等をを行って錆止め塗装を施工いたします。錆止め塗装が充分に乾燥したのを確認後、現場への輸送を行います。